分条整经机适应不同原料纱线的系统性技术方案

分条整经机适应不同原料纱线的系统性技术方案

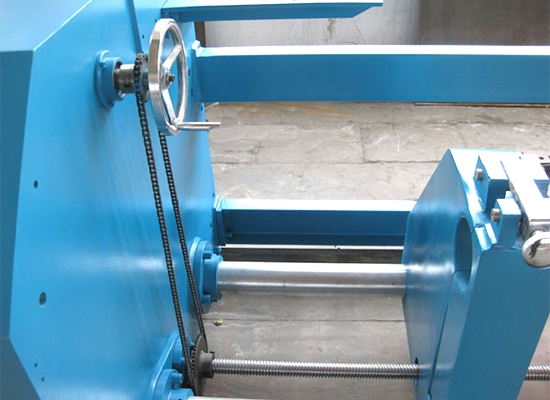

在纺织行业小批量、多品种、高品质的发展趋势下,分条整经机作为连接纺纱与织造的关键设备,其原料适应性已成为衡量设备先进性的核心指标。从精细的天然纤维到高性能的合成纤维,从传统纱线到新型混纺纱,原料的多样性对整经工艺提出了挑战。现代分条整经机通过技术创新和系统优化,已发展出一套完善的适应性解决方案,本文将从八个维度深入探讨其技术实现路径。

一、原料特性的系统分析与工艺映射

1.1 纱线原料的分类与特性矩阵

原料类别 代表性品种 关键特性参数 整经难点

天然纤维 棉、羊毛、蚕丝、亚麻 回潮率、静电、毛羽、强度、伸长 棉:毛羽多;羊毛:弹性大;丝:强度低

再生纤维 粘胶、天丝、莫代尔 湿强低、易伸长、静电严重 张力敏感,断头易蔓延

合成纤维 涤纶、锦纶、丙纶 静电、热塑性、低吸湿 毛丝、静电积聚

特种纤维 芳纶、碳纤维、玻璃纤维 高模量、低伸长、脆性 易损伤、毛羽多

弹性纤维 氨纶、PBT 高弹性、低强度 张力控制困难

混纺纱 T/C、CVC、TR等 复合特性 工艺平衡难度大

1.2 工艺参数映射模型

建立原料特性与工艺参数的量化关系:

张力公式:T = k₁×√Tex + k₂×E + k₃×μ

(其中:Tex为线密度,E为弹性模量,μ为摩擦系数,k为原料系数)

速度模型:V_max = f(强度、毛羽等级、静电参数)

排列密度:D = ρ×√N/√Tex

(ρ为排列系数,N为总经根数)

二、张力控制系统的适应性优化

2.1 多区段精密张力控制

现代分条整经机采用4-7区段独立张力控制:

前区(筒子架区域):

智能筒子架配置:根据原料选择不同导纱元件

陶瓷导纱眼:用于棉、粘胶等常规纤维

氧化铝陶瓷:用于羊毛、羊绒等毛羽较多原料

抛光不锈钢:用于化纤、减少静电

包覆导纱辊:用于玻璃纤维等易损伤原料

分段气压制动:每列独立控制,气压范围0.1-0.6MPa可调

张力传感器反馈:实时监测单纱张力,波动控制在±0.5cN以内

中区(分绞区与伸缩筘区):

电子式张力导纱器:采用伺服电机主动控制,补偿张力波动

摆臂式张力平衡系统:对弹性纱(氨纶)特别有效,可吸收30-50%的张力波动

后区(卷绕区):

线性压力控制系统:卷绕压力随卷径变大线性递减,保持内外层张力一致

张力梯度算法:针对不同原料设置不同的压力衰减曲线

2.2 原料专用张力曲线库

建立包含3000+种原料的张力参数数据库:

棉型曲线:前高后稳,初始张力8-12cN,卷绕张力6-9cN

化纤曲线:全程平稳,张力5-8cN,避免毛丝

弹性纱曲线:低张力缓升,初始3-5cN,终了6-8cN

高支高密曲线:微张力精密控制,范围4-7cN

三、纱线排列与卷绕的适应性设计

3.1 智能化排列控制系统

原料感知系统:

激光直径检测:实时监测纱线直径变化,自动调整排列密度

电容式检测:识别纱线种类和混纺比例

图像处理系统:检测毛羽和疵点,优化排列参数

动态排列算法:

数学建模

排列密度D(i) = D₀ × [1 + α×(dᵢ - d₀)/d₀]⁻¹

其中:D₀为设定密度,dᵢ为实时直径,d₀为标准直径,α为原料补偿系数

3.2 卷绕成形技术优化

卷绕压力自适应:

棉纱:较高压力(80-120N),确保卷装紧实

化纤:适中压力(60-90N),防止压痕

弹性纱:低压力(40-60N),渐变增加

特种纱:超低压力(20-40N),保护纤维

锥度成形控制:

可编程锥角:0°-6°可调,适应不同织机要求

原料专用锥度曲线:棉纱1.5°-2.5°,化纤1°-2°,弹性纱2.5°-3.5°

四、静电控制与温湿度管理

4.1 多级静电消除系统

控制层级 技术措施 适用原料 效果

一级 原料预处理 所有合成纤维 降低静电产生源

二级 主动式静电棒 涤纶、锦纶、丙纶 消除率85-90%

三级 离子风幕 高静电原料 消除率95%以上

四级 环境加湿 所有原料 保持60-65%RH

五级 抗静电剂喷洒 特殊需求 表面电阻降至10⁸Ω

4.2 分区温湿度控制

筒子架区:独立空调系统,温度24±1℃,湿度65±3%

主机区:温度22±1℃,湿度62±2%

差异控制:针对不同原料设置环境参数

棉:65-70%RH

涤纶:60-65%RH

羊毛:70-75%RH

玻璃纤维:45-50%RH

五、特殊原料的专用配置

5.1 弹性纱专用方案

张力预伸长控制:准确控制1.5-3.5%的预伸长率

双区段伺服控制:前区恒定张力,后区随动补偿

卷绕压力缓释:采用气液联动缓冲系统

专用导纱器:低摩擦聚氨酯表面处理

5.2 高支高密纱应对

微型导纱元件:直径1.0-1.5mm的陶瓷眼

超精密张力控制:分辨率0.1cN,波动±0.3cN

低速优化工艺:整经速度100-200m/min

双重清洁系统:静电除尘+气流清洁

5.3 工业用纱处理

高强高模纤维:

金刚石涂层导纱器,莫氏硬度9级以上

分区强化除尘,负压吸尘+水雾降尘

特殊卷绕曲线,避免应力集中

玻璃/碳纤维:

全程低张力,不超过5cN

专用浸润系统,保持1.0-1.5%含油率

无接触检测技术,避免机械损伤

六、智能化与数字化适应系统

6.1 原料智能识别

条码/RFID系统:纱筒自动识别,调用预设工艺

机器视觉系统:

纱线表面特征提取

原料成分分析

疵点自动分类

6.2 自适应控制系统

多参数反馈闭环:

text

原料特性 → 传感器检测 → 工艺模型 → 执行器调整 → 质量检测 → 模型优化

机器学习优化:基于历史数据持续改进工艺参数

数字孪生系统:虚拟仿真优化整经工艺

6.3 工艺数据库管理

云平台共享:建立行业级原料工艺数据库

配方管理系统:存储10000+种工艺配方

远程诊断:专家系统在线优化

七、实际应用案例分析

7.1 某色织面料企业应用

原料组合:80S长绒棉 + 75D涤纶长丝 + 40D氨纶

技术方案:

三原料分区张力控制:棉12cN、涤纶8cN、氨纶5cN

差异化静电控制:棉区加湿、化纤区静电棒

智能排列:根据直径差异自动调整

效果:效率提升35%,断头率降低62%,卷装质量达标率99.3%

7.2 产业用纺织品企业应用

原料:12K碳纤维 + 2400Tex玻璃纤维

专用配置:

全程低张力:碳纤维3-4cN,玻璃纤维4-5cN

特种导纱系统:碳化硅陶瓷导纱器

环境控制:温度22℃,湿度48%

成果:纤维损伤率从1.5%降至0.3%,织造效率提高25%

八、经济效益与技术指标

8.1 适应性能指标对比

性能指标 传统设备 现代自适应设备 提升幅度

原料适应范围 3-5类 20+类 300-400%

换批时间 45-90min 15-30min 减少60-70%

张力CV值 8-12% 3-5% 改善60%

断头率 0.8-1.2根/万米 0.3-0.5根/万米 降低50-60%

卷装硬度均匀性 85-90% 95-98% 提升10%

8.2 数据分析

以配置全套适应性系统的分条整经机为例:

投资增加:约30-50万元(比基础型)

生产效率提升:25-40%

质量损失减少:3-5个百分点

原料适应范围扩大:可承接特殊订单

投资回收期:1.5-2.5年

九、未来发展趋势

9.1 技术创新方向

全息感知技术:三维纱线形态实时监测

人工智能工艺优化:自主学习和决策

柔性制造系统:无缝切换不同原料

绿色节能技术:降低能耗和原料损耗

9.2 行业应用拓展

个性化定制:适应小批量、多品种趋势

产业用纺织品:满足技术织物需求

智能织造集成:与织造系统数据互通

远程运维服务:基于工业互联网的智能服务

结论

分条整经机对不同原料纱线的适应性,已从简单的机械调整发展为集智能感知、精密控制、数字管理、专业配置于一体的系统性解决方案。通过建立原料特性与工艺参数的准确映射关系,采用多级张力控制、智能化排列、静电管理和环境控制等综合技术,现代分条整经机能够高质量地处理从天然纤维到高性能纤维的各种原料。

这种适应性不仅提升了设备的技术水平,更重要的是为企业带来了显著的经济效益和市场竞争力。随着新材料不断涌现和市场需求的多样化,分条整经机的原料适应性将继续向更智能、更准确的方向发展。企业投资于具备适应性的整经设备,不仅是技术升级的需要,更是应对未来市场挑战的战略选择。

在实际应用中,建议企业根据自身产品结构,选择性配置适应系统,建立原料工艺数据库,培养专业技术团队,充分发挥设备的潜能。同时,与设备制造商建立紧密的合作关系,共同推进工艺创新,在不断变化的市场环境中保持竞争优势。

最近浏览:

相关产品

相关新闻

- 分条整经机技术革新助力纺织行业提质增效 2025-05-17

- 分条整经机降低故障率的系统化工程:从预防性维护到智能运维 2026-02-03

- 分条整经机技术升级助力纺织行业提质增效 2025-06-16

- 分条整经机如何适应高支高密织物:精密与智能的演绎 2025-11-12

- 分条整经机:纺织行业中的关键设备 2025-05-22

- 分条整经机快速参数调整:技术路径与效率革命 2026-01-08

- 分条整经机准确张力控制:机理、系统与协同策略 2026-01-19

- 分条整经机高效分条整经的实现路径与技术解析 2025-11-03

- 分条整经机:纺织行业的革命性设备 2025-06-25

- 分条整经机纱线张力优化:从机械补偿到智能协同的系统工程 2025-12-15

苏公网安备32092402000326号

苏公网安备32092402000326号