分条整经机纱线张力优化:从机械补偿到智能协同的系统工程

分条整经机纱线张力优化:从机械补偿到智能协同的系统工程

一、引言:纱线张力——整经质量的“生命线”与效益核心

在织前准备工程中,分条整经是决定织物质量、生产效率与原料利用率的关键工序。纱线张力的均匀性、稳定性和可调性,是衡量整经质量的核心指标,堪称 “生命线” 。张力不均或失控将直接导致:经轴表面不平(凹凸、浪纹)、纱线意外伸长或松弛、断头率升高、织造时开口不清、布面出现“条影”或“歇梭”等疵点,严重时甚至造成批量性质量事故。因此,优化分条整经机的纱线张力调节,是一个融合了精密机械、传感技术、智能控制和工艺管理的系统性工程,其目标是从源头为后续织造提供一幅“张力如琴弦般均匀一致”的经轴。

二、张力不匀的根源分析:从源头到卷绕的全路径拆解

要系统优化,必先准确溯源。分条整经过程中的张力不匀主要产生于以下环节:

退绕源头不匀:

筒子架因素:筒子大小不一(满筒与空筒)、锥形筒子与圆柱筒子的退绕点动态变化、导纱瓷眼磨损、筒子架分区张力设定不当。

纱线自身因素:纱线捻度不匀、条干不匀、接头处、弱节处。

气圈形态:退绕时纱线气圈的形态与稳定性受导纱距离、纱线速度、空气阻力影响,直接影响张力峰值。

传递路径摩擦波动:

导纱元件:瓷牙、导纱棒、张力杆表面光洁度下降、磨损起槽,导致摩擦系数不均。

路径曲折:纱路设计不合理,转折角过大或过多,造成附加张力波动。

张力器性能局限:

机械式张力器(垫圈式、弹簧式):对速度、纱支变化响应迟钝,存在“启动粘滞”和惯性,无法实现动态微调。

闭环控制短板:传统系统缺乏对每根纱线张力的实时、独立监测与反馈,属于“开环”或“半开环”控制。

卷绕系统动态影响:

整经大滚筒(鼓):其直径随卷绕层数增加而变大,若卷绕线速度恒定,则角速度递减,纱线张力会自然衰减(若不补偿)。

导条位移(倒条):分条过程中导条架的横向移动精度和同步性,影响条带边缘纱线的张力一致性。

制动与启动冲击:设备启停、加减速过程中,惯性导致张力突变。

三、系统性优化策略:构建全路径、多层次张力控制体系

优化张力调节,需要建立从筒子架到经轴的 “全过程、数字化、可追溯” 的控制闭环。

一层面:源头精细化治理——筒子架区域的张力奠基

智能化、模块化筒子架系统:

独立闭环张力控制单元:为每个筒子位或每组(如4-6个)筒子配备独立的 “传感器+伺服电机/电磁阻尼” 张力控制模块。传感器实时监测纱线张力,控制器动态调节制动器阻尼或积极送纱速度,实现每根纱线张力的准确设定与恒定保持,消除大小筒子、不同区域的张力差异。

分段分区张力管理:根据纱线在筒子架上的位置(里、中、外、上、下),预设不同的“工艺张力曲线”,以补偿因路径长度和角度不同带来的固有差异。

气圈稳定技术:优化导纱距离,采用主动式气圈控制器或可变导纱角装置,稳定退绕点,平缓张力峰值。

张力器技术的革新:

电子式张力器(E-Tensioner)普及:淘汰机械垫圈,采用基于电磁原理或伺服电机的电子张力器。其优点在于:

响应速度快:毫秒级响应纱线张力变化。

数字化设定:通过中央控制系统直接输入目标张力值(cN),精度高,重复性好。

动态补偿:可根据预设曲线,在启动、加速、匀速、减速、停车各阶段自动施加不同的张力值。

积极式送纱单元:对于高弹力纱、玻璃纤维等特殊纱线,采用主动驱动的送纱罗拉代替被动制动,实现“零张力”或“微张力”精密输送。

二层面:路径优化与状态监测——确保张力“传输保真”

纱路设计与元件升级:

优化纱线路径:采用 “低摩擦、小曲折角” 的纱线通道设计,尽可能减少导纱点。

陶瓷与高分子材料应用:所有导纱元件(瓷眼、导纱棒、张力杆)采用高性能氧化锆陶瓷、蓝宝石或聚合物复合材料(如PEI),确保高的表面光洁度、耐磨性和抗静电性,保持摩擦系数长期稳定。

全路径张力监测网络:

多点分布式张力传感:在筒子架出口、汇纱板前、上浆前后(若为浆纱联合机)、卷绕前等关键节点,安装非接触式(如光学、超声波)或微型接触式张力传感器,构建张力监测网络。

数据可视化与报警:将各点张力值实时显示在中央人机界面(HMI)上,形成张力分布曲线图。当任何一点的张力偏离设定范围时,系统自动报警并定位异常筒子位。

第三层面:卷绕系统的动态准确补偿——实现“恒张力”卷绕

这是分条整经机张力控制的核心与难点。

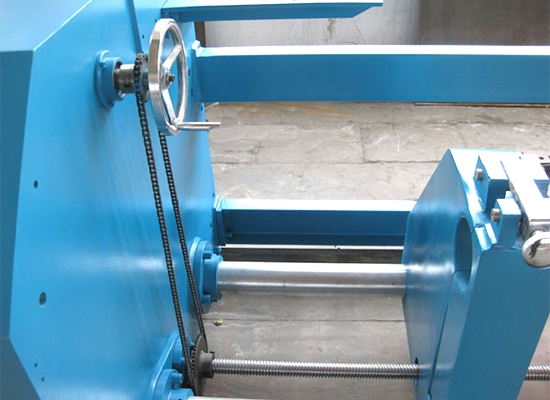

大滚筒恒线速度与恒张力复合控制:

原理:由于卷绕直径D不断变大,要保持纱线卷绕线速度V恒定,大滚筒的角速度需要按 ω = V / (πD) 的规律递减。同时,为补偿因卷绕惯性等因素引起的张力衰减,需叠加一个动态的张力补偿值。

技术实现:

高精度传动:大滚筒采用交流伺服电机或矢量变频电机直接驱动,速度控制精度达0.1%以上。

智能卷绕模型:控制系统内置卷径计算模块(可通过编码器脉冲或超声波测距实时计算),并运行自适应卷绕算法,自动调整电机转速,并可根据纱线品种、密度等工艺参数,智能给出优的张力补偿曲线(线性、指数或自定义曲线),实现真正的 “等张力”或“工艺优张力” 卷绕。

导条(倒条)同步精密控制:

伺服导条系统:导条架的横向移动由伺服电机+高精度滚珠丝杠/直线电机驱动,其移动速度与大滚筒的转速、纱线排列密度进行全闭环同步联动。

边缘张力补偿:针对条带外侧几根纱线因路径弯曲而产生的额外张力,可通过程序对相应筒子位的独立张力器进行微增量补偿,确保条带内从边部到中心的张力完全一致。

第四层面:中央智能控制系统——张力优化的“大脑”与“神经中枢”

集成化工艺数据库与专家系统:

“一键式”工艺调用:将不同纱线品种(棉、毛、化纤、长丝、弹力包芯纱等)、不同总经根数、不同盘头规格所对应的优张力参数集(包括筒子架分区张力、动态补偿曲线、启停参数等)存储在数据库中。操作时只需选择纱线品种和工艺编号,系统自动调用并设定所有参数。

自学习与优化功能:系统能记录每次生产的实际张力曲线和断头情况,通过机器学习算法,持续微调参数,使张力控制越来越贴合实际生产需求。

全过程数据追溯与质量分析:

完整记录整经过程中全车纱线的平均张力、极差、标准差、张力-时间曲线、断头位置与时刻。

生成 “整经张力质量报告” ,作为经轴的质量档案,并可追溯至织造环节的布面质量,形成质量闭环管理。

四、实施路径与维护保障

分步升级路径:

初级阶段:优先升级电子张力器和中央控制系统,实现张力的数字化设定与基础补偿。

中级阶段:加装关键点在线张力监测和伺服导条系统,实现过程可视与同步优化。

高阶段:投资全机独立闭环张力控制系统(智能筒子架),实现单纱级别的张力均一化。

标准化操作与维护:

定期标定:对所有张力传感器和电子张力器进行定期(如每月)标定,确保测量与控制精度。

清洁与点检:每日清洁导纱通道,检查瓷件有无破损,确保机械部件润滑良好,避免因机械故障引入意外张力波动。

结论:从“控制张力”到“驾驭张力”的范式转变

优化分条整经机的纱线张力调节,其目标并非简单地“让所有纱线张力相等”,而是根据织物风格和织造要求,准确地“驾驭”每一根纱线,使其在整个卷绕过程中处于合理、稳定的张力状态。

这标志着技术范式从依赖经验的、粗略的、开环的机械补偿,向数据驱动的、精密的、全闭环的智能协同的根本性转变。未来的分条整经机将不再是一台孤立的设备,而是织造智能工厂中的一个 “数字化、自适应、可对话” 的智能节点。

对于企业而言,投资于先进的张力控制系统,本质上是投资于更高的成功率、更低的原料损耗、更优的布面品质和更快的市场响应速度。在纺织行业追求小批量、多品种、高品质、快交付的今天,对纱线张力的控制能力,正是企业构筑难以复制的核心工艺壁垒和质量信誉的坚实技术基础。它让经轴的每一次卷绕,都成为一次对稳定的准确承诺。

最近浏览:

- 分条整经机快速参数调整:技术路径与效率革命 2026-01-08

相关产品

相关新闻

- 分条整经机准确张力控制:机理、系统与协同策略 2026-01-19

- 分条整经机技术升级助力纺织行业提质增效 2025-06-16

- 分条整经机降低故障率的系统化工程:从预防性维护到智能运维 2026-02-03

- 分条整经机如何适应高支高密织物:精密与智能的演绎 2025-11-12

- 分条整经机:纺织行业的革命性设备 2025-06-25

- 分条整经机适应不同原料纱线的系统性技术方案 2025-12-02

- 分条整经机:纺织行业中的关键设备 2025-05-22

- 分条整经机高效分条整经的实现路径与技术解析 2025-11-03

- 分条整经机技术革新助力纺织行业提质增效 2025-05-17

- 分条整经机快速参数调整:技术路径与效率革命 2026-01-08

苏公网安备32092402000326号

苏公网安备32092402000326号