分条整经机快速参数调整:技术路径与效率革命

分条整经机快速参数调整:技术路径与效率革命

在现代纺织生产中,效率与精度的双重要求推动了设备智能化的发展。分条整经机作为织前准备的核心设备,其参数调整速度直接影响着整经效率、产品质量及企业对小批量、多品种订单的响应能力。传统机械式或半自动分条整经机依赖人工经验进行繁琐的逐项调节,耗时且易错。而现代先进分条整经机则通过系统性的技术集成,实现了快速、准确、可复现的参数调整,完成了从“经验驱动”到“数据驱动”的深刻转变。本文将深入探讨这一变革背后的六大核心技术路径与实施策略。

一、核心技术路径:实现快速参数调整的六大支柱

1. 集成化数字控制系统与预设工艺数据库

这是快速调整的“大脑”与“记忆库”。现代分条整经机标配基于工业计算机或高性能PLC的控制系统,并集成有庞大的工艺数据库。

数据库功能:可预先存储数百甚至上千种不同品种(如棉、毛、丝、麻及各类混纺、化纤)的完整工艺参数集。这些参数包括但不限于:条带宽度、整经长度、卷绕密度、张力设定值、斜角板锥度/高度、车速曲线等。

快速调用:当更换品种时,操作员仅需在触摸屏上输入纱线代码、品种名称或从生产订单号直接调用,系统即可自动载入所有相关参数,一键完成“配方”下达。这避免了人工查阅工艺单、逐项输入的繁琐过程。

学习与优化:先进的系统还能记录每次成功生产的实际参数,并允许工程师优化后覆盖原存储值,使数据库不断自我完善,成为企业核心工艺知识资产。

2. 全伺服驱动与闭环同步控制

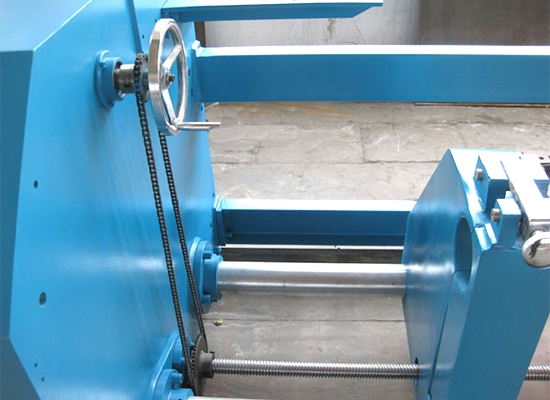

这是快速调整的“神经”与“肌肉”。传统机器使用机械齿轮箱、离合器和大量连杆机构进行传动与调节,调整时需要停机、更换齿轮或手动机械定位,耗时费力。

伺服化革命:现代机器在关键运动轴(如滚筒驱动、导条机构、倒轴卷取、张力辊等)采用高性能伺服电机驱动。

优势体现:

电子齿轮/凸轮:条带宽度、斜角板位置等参数的改变,通过软件设定电子齿轮比或凸轮曲线即可瞬间完成,无需任何机械更换。

准确定位:伺服系统可实现μm级精度的定位,确保条带起点、对边、锥形部的准确一致。

同步性:通过总线(如EtherCAT、PROFINET)实现多轴间的高速、准确同步,确保在参数变化时,整经滚筒卷绕、导条移动、张力控制等动作协调一致,动态响应极快。

3. 模块化与自动化的关键执行机构

这是快速调整的“灵巧双手”。

自动对中与自动上落轴:配备视觉传感器或激光测距的自动对中系统,能快速识别经轴位置并自动调整,替代人工目测与手动移动。自动上落轴机构则大大减少了重型经轴搬运与定位的时间。

电动/气动式斜角板装置:斜角板角度(锥度)和高度(定幅筘与滚筒表面间隙)的调整实现电动或气动化。操作员在界面输入纱线直径和所需卷绕密度,控制系统自动计算并驱动斜角板到达好位置,精度和重复性远超手动标尺调节。

智能定幅筘:部分先进机型配备步进电机驱动的定幅筘,其每页筘齿的间距可根据工艺要求进行微调,以适应特殊品种或优化边部成形。

4. 智能化的张力控制系统

张力是整经质量的生命线,其快速、准确设定至关重要。

多区独立闭环张力控制:从筒子架到整经滚筒,划分为多个张力区。各区采用独立的张力传感器(如压辊式、超声波式)进行实时监测,并通过伺服电机调节积极式张力器、制动器等执行元件,形成闭环控制。

参数化张力曲线:工艺数据库中存储的不仅是单个张力值,更是从启动、加速、匀速到减速、停车全过程的张力曲线模型。换品种时,相应的优化曲线被自动加载,确保纱线在动态过程中张力均匀一致。

断头预紧与自动恢复:发生断头时,系统能记忆断头位置,并在接头后自动执行预紧程序,快速恢复至设定张力,避免“松紧经”。

5. 人机交互与数据接口的优化

这是快速调整的“交互界面”。

图形化触摸屏:大尺寸、高分辨率彩色触摸屏提供直观的操作界面。参数以工艺流程图、表单、曲线图等多种形式展现,支持拖拽、滑动等便捷操作。关键参数(如总经根数、整经长度)的变更,系统能自动计算出条带数、每条根数等衍生参数。

条形码/RFID扫描:与企业的生产执行系统(MES)或仓储系统(WMS)对接。操作员扫描纱批的条形码或RFID标签,机器自动获取纱线信息并匹配工艺参数,实现“物料驱动生产”,大限度减少人工输入错误。

远程支持与诊断:通过工业物联网(IIoT)技术,设备数据可上传至云端。设备制造商或企业内部的专家可远程访问(在授权下),进行参数优化指导或故障诊断,大大缩短了调试与排故时间。

6. 智能化辅助与自学习系统

这代表了快速调整的“未来方向”。

机器视觉检测:摄像头实时监控经纱片状态,自动识别并预警毛羽聚集、条带边界不齐、成形不良等问题,甚至能自动微调相关参数进行补偿。

卷绕密度预测与补偿:通过纱线张力、压力辊压力等信号,结合材料力学模型,实时预测并动态调整卷绕密度,确保从一条到最后一条的密度均匀。

自适应控制:系统能根据实际运行中的轻微波动(如纱线摩擦系数变化、环境温湿度影响)自动微调参数,保持生产状态最优,减少人为干预频次。

二、实施策略:从技术到生产力的转化

1. 前期工艺标准化与数据积累

快速参数调整的前提是工艺的标准化。企业需建立完善的纱线库和工艺试验规范,为不同原料、支数、结构的纱线确定优的整经参数,并结构化地录入数据库。这是发挥设备潜力的基础。

2. 操作人员技能转型培训

设备自动化程度越高,对操作维护人员的知识结构要求也越高。培训点应从传统的机械维修、手工操作,转向工艺参数的理解、数据库管理、人机界面操作以及基础的信息化系统交互能力。

3. 与上层信息系统的深度集成

将分条整经机接入企业的MES/ERP系统,实现生产订单、工艺数据、质量要求的无缝下达与生产数据的自动上报。这使得参数调整不仅“快”,而且与生产管理流程“准”和“顺”,实现真正的数字化生产流。

4. 建立预测性维护体系

利用设备提供的运行数据(伺服负载、电机温度、关键部件动作次数等),建立预测性维护模型。在部件性能衰退导致参数漂移或故障停机前进行维护,保障设备始终处于快速、准确调整的可靠状态。

三、效益分析:速度提升带来的多维价值

快速参数调整的直接效益是缩短品种更换时间,提升设备综合效率(OEE)。据行业应用统计,先进机型比传统机型的品种切换时间可缩短70%以上。间接效益则更为深远:

质量提升:准确、可复现的参数设定,大大减少了人为误差,提高了整经轴的内在质量(张力、卷绕密度均匀性)和外观质量(成形良好)。

柔性增强:从容应对小批量、多品种、快交期的市场趋势,增强企业竞争力。

成本降低:减少原料浪费(如试车纱)、降低对技工的依赖、节约能耗。

知识沉淀:工艺数据库将个人经验转化为企业可持续的数字化资产。

结论

分条整经机的快速参数调整,绝非单一技术的突破,而是数字控制、伺服驱动、智能传感、模块化设计、工业软件及数据集成等多种技术深度融合的系统工程。它标志着分条整经机从一台精密的机械,演进为一个智能的、自适应的“生产单元核心”。对于纺织企业而言,投资于具备快速参数调整能力的先进分条整经机,不仅是设备升级,更是生产模式向柔性化、数字化、智能化转型的关键一步。未来,随着人工智能、数字孪生等技术的进一步渗透,分条整经机的参数调整将更加自主、精准和预见性,持续为纺织工业的高质量发展提供核心装备支撑。

最近浏览:

相关产品

相关新闻

- 分条整经机技术升级助力纺织行业提质增效 2025-06-16

- 分条整经机:纺织行业的革命性设备 2025-06-25

- 分条整经机适应不同原料纱线的系统性技术方案 2025-12-02

- 分条整经机技术革新助力纺织行业提质增效 2025-05-17

- 分条整经机准确张力控制:机理、系统与协同策略 2026-01-19

- 分条整经机纱线张力优化:从机械补偿到智能协同的系统工程 2025-12-15

- 分条整经机高效分条整经的实现路径与技术解析 2025-11-03

- 分条整经机如何适应高支高密织物:精密与智能的演绎 2025-11-12

- 分条整经机降低故障率的系统化工程:从预防性维护到智能运维 2026-02-03

- 分条整经机:纺织行业中的关键设备 2025-05-22

苏公网安备32092402000326号

苏公网安备32092402000326号