分条整经机准确张力控制:机理、系统与协同策略

分条整经机准确张力控制:机理、系统与协同策略

在纺织工业的高品质面料生产中,分条整经是连接纱线准备与织造的关键工序。其核心任务是将数百至数千根筒子纱,以完全平行的方式、恒定的长度和均匀的张力,卷绕到经轴上。张力控制的准确度直接决定了经轴的品质:张力不均会导致织造时断头率高、布面出现“条影”、“松紧经”等疵点,严重影响织物质量和生产效率。因此,实现准确张力控制是现代分条整经机的核心竞争力所在。本文将深入剖析其控制机理、技术架构与实现路径。

一、张力不匀的根源与准确控制的挑战

在分条整经过程中,张力波动来源复杂,主要来自:

退绕张力波动:纱线从静止筒子(锥形或圆柱形)上退绕时,因气圈变化、惯性、与筒子表面的摩擦而产生的周期性或随机性张力变化。

动态张力波动:机器启停、加减速时,纱线因惯性产生的冲击张力;运行中因导纱部件振动、纱线相互摩擦引起的随机波动。

位置性张力差异:

条间差异:不同纱条(每条由一定数量的纱线组成)因路径微差、导纱部件磨损不一致产生的平均张力差异。

条内差异:同一纱条内,处于中心与边缘的纱线,其路径长度和角度有微小差别,导致张力分布不均。

环境与材料因素:车间温湿度变化引起纱线伸长率变化;不同批次、甚至同一批次纱线间的物理性能(弹性、摩擦系数)差异。

因此,准确张力控制的目标是:在高速运行中,抵消上述所有波动源,确保每一根纱线从退绕到卷绕的全路径上,张力瞬时值高度一致且恒定。

二、现代分条整经机准确张力控制的核心系统架构

现代分条整经机通过一个 “感知-决策-执行” 的闭环系统来实现这一目标,其架构通常包含以下核心层级:

第 一层级:分区、分段张力施加与缓冲系统(基础机械控制)

这是实现张力均匀的物理基础,旨在主动创造稳定、可调的张力环境。

分段张力设置:将纱线路径分为清晰的张力控制区。

退绕区:配置可调式筒子架张力器。现代设备采用数字式、带阻尼补偿的积极张力器。预设每根纱线的基准张力(如根据纱线特数设定),并具备对动态波动初步控制的能力。

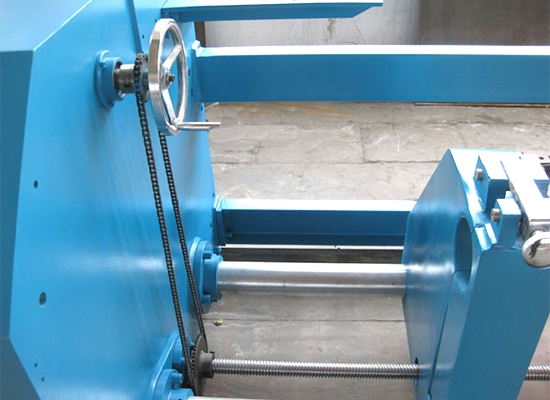

集纱与导纱区:设置伸缩筘前后张力罗拉。这些积极传动的罗拉对纱线施加一个稳定、可准确设定的牵伸力,是建立整片经纱主体张力的关键节点。

卷绕区:经轴卷绕系统本身的驱动力矩控制是张力实现的关键。

弹性缓冲装置:在关键位置(如筒子架与主机之间)设置多辊式弹性张力补偿器。其浮动辊在弹簧或气动作用下可上下移动,如同一个“机械电容”,能瞬间吸收因启停或突发断头引起的张力尖峰,防止波动向下游传递。

第 二层级:闭环实时检测与反馈系统(系统的“感官”)

这是实现准确控制的“眼睛”和“神经”。

多点张力传感:

筒子架区域:部分机型在每组或代表性纱路上安装微型应变片式或压电式张力传感器,在线监测退绕张力的群体一致性。

主控区域:在决定整体张力的核心位置(如分绞筘后、卷绕前)安装高精度、非接触式(如超声波、光学式)或接触式(测量辊)张力传感器,实时监测整片经纱的瞬时平均张力。这是闭环控制的核心反馈信号。

位置与速度传感:

经轴直径实时检测:通过编码器或激光测距仪,准确计算经轴卷绕直径的变化。

线速度同步检测:在筒子架出口、卷绕点等位置测量实际纱线速度。

第三层级:智能核心——多电机同步与自适应算法(系统的“大脑”)

这是准确控制的灵魂,依赖先进的驱动与控制系统。

多电机协同伺服控制:

现代分条整经机通常采用三个以上的伺服电机分别驱动:筒子架积极送纱系统(如有)、主机牵伸罗拉、经轴卷取。

通过总线(如EtherCAT) 实现毫秒级同步。核心算法根据预设张力值和实时反馈的张力信号,动态、解耦地调节各电机的转速和扭矩。

启动/停止:采用S曲线加减速算法,确保各电机同步平滑启停,消除惯性冲击。

运行中:当传感器检测到张力偏离设定值时,控制系统并非简单地调节经轴电机,而是可能微调前道牵伸罗拉的速度进行快速补偿,形成前馈-反馈复合控制,响应更快、更平稳。

卷绕张力锥度控制算法:

为避免随着经轴直径加大导致外层纱线受压过大(造成内层纱线“嵌芯”),系统需按照预设的张力锥度曲线,自动随直径加大而线性或非线性地降低张力设定值。算法需准确匹配卷绕直径变化。

自适应与自学习功能(前沿技术):

系统能学习特定品种纱线(如强捻纱、弹力包芯纱)的张力特性,自动优化控制参数。

根据断头位置和频率的历史数据,分析潜在的张力不均点,提示维护或调整。

第四层级:工艺数据库与专家系统(系统的“经验”)

将不同纱线原料(棉、毛、化纤、混纺)、特数、工艺要求(如高密、弹力)的成功工艺参数(各区域张力值、锥度曲线、速度曲线)保存为配方。

操作时一键调用,实现了准确控制的标准化和可重复性,减少对操作员经验的依赖。

三、实现准确控制的关键技术细节

筒子架技术的革新:

积极式旋转筒子架:每个筒子由独立小电机驱动旋转,实现近乎零张力的消极退绕,消除气圈和惯性影响,是高端的解决方案。

智能集体换筒与张力预置:更换一批筒子时,系统能自动将张力器统一设置到新纱批的工艺值,确保条间一致性起点相同。

分条卷绕的“对等卷绕”与斜度板控制:

分条时,每条纱带需要以完全相同的卷绕条件覆盖到经轴上。这要求导条装置(如定幅筘)的移动速度与经轴转速、卷绕直径保持严格的数学关系,确保每条纱带的卷绕角、接触压力一致。先进的伺服电机驱动斜度板,其运动曲线由控制系统实时计算并控制。

环境恒定性保障:

在机器关键区域(特别是张力检测区)设置局部恒温恒湿罩,隔绝外界干扰。

四、系统协同工作流程示例

以机器从启动到匀速运行的一个瞬间为例:

目标:维持整片经纱张力在 20cN。

检测:主张力传感器实时反馈当前张力为 19.8cN。

决策:控制系统算法判断存在 -0.2cN 的微小偏差。它并非直接提升经轴扭矩(可能引起振荡),而是计算出需要将前道牵伸罗拉的速度瞬时微降0.1%,以轻微增加纱线的牵伸,从而提升张力。

执行:指令通过高速总线下发至牵伸罗拉伺服驱动器,电机在数毫秒内完成调速。

再检测与稳定:张力传感器反馈值回归20cN,系统维持此状态。整个过程连续、动态、无扰。

五、效果评估与未来趋势

准确控制的效果可通过以下指标衡量:

单纱张力CV值:可控制在 3% 以内(传统机械式可能超过10%)。

片纱张力均匀度:整幅经纱各点张力极差极小。

织造表现:万米纬停率显著下降,布面品质提升。

未来发展趋势:

数字孪生与虚拟调试:在投产前,在虚拟模型中模拟整经过程,预测并优化张力控制参数。

AI驱动的前瞻性控制:利用机器学习分析海量运行数据,预测特定纱批在特定工况下的张力波动模式,提前进行补偿控制。

全流程一体化:与上游络筒、下游浆纱或穿经工序的数据互通,实现基于织造质量反馈的张力参数自优化。

结论

现代分条整经机的准确张力控制,已从依赖机械摩擦和工人经验的“模糊艺术”,演进为一门基于多物理场传感、多体动力学建模、实时闭环控制和智能算法的“精密科学”。

它通过构建一个从单纱到片纱、从静态到动态、从开环到自适应闭环的多层次、协同化控制网络,系统性且动态地抵消了一切内在与外在的干扰因素。这不仅保障了经轴的品质,为后续织造工序奠定了基础,更通过工艺的数字化和自动化,提升了生产的可预测性与效率。

投资于具备先进张力控制系统的分条整经机,意味着选择了对高品质面料的根本性保障,是在纺织产业升级中构建核心竞争力的关键一步。未来,随着工业互联网与人工智能的深度融合,分条整经的张力控制将朝着更智能、更自主、更协同的方向持续进化。

最近浏览:

- 分条整经机适应不同原料纱线的系统性技术方案 2025-12-02

相关产品

相关新闻

- 分条整经机如何适应高支高密织物:精密与智能的演绎 2025-11-12

- 分条整经机纱线张力优化:从机械补偿到智能协同的系统工程 2025-12-15

- 分条整经机技术升级助力纺织行业提质增效 2025-06-16

- 分条整经机高效分条整经的实现路径与技术解析 2025-11-03

- 分条整经机适应不同原料纱线的系统性技术方案 2025-12-02

- 分条整经机快速参数调整:技术路径与效率革命 2026-01-08

- 分条整经机技术革新助力纺织行业提质增效 2025-05-17

- 分条整经机:纺织行业中的关键设备 2025-05-22

- 分条整经机:纺织行业的革命性设备 2025-06-25

- 分条整经机降低故障率的系统化工程:从预防性维护到智能运维 2026-02-03

苏公网安备32092402000326号

苏公网安备32092402000326号